前言:

有鑑於國內對粉末高速鋼之應用與認知尚未普及,且一般業界對粉末高速鋼僅止於「貴」,價格高於傳統高速鋼3~4倍而怯步,其中貴的內容為何?貴的是否值得?而不加探究,殊不知材料費用僅佔整個模具費用之「冰山一角」本文就粉末高速鋼及傳統高速鋼在材料特性、熱處理、機械加工、實物應用方面做比較性之敘述與研討。

1.粉末高速鋼簡介:

合金粉末的製成技術,在冶金技術較先進國家發展研發距今已逾二十年歷史,在這其間不斷的改良及突破,研發出高品質的粉末合金高速(Hight Speed Steel produced by Powder Metallurgy)簡稱粉末高速鋼(PM)。

2.粉末高速鋼與傳統高速鋼製成不同處:

傳統高速鋼的製程:大都使用較大型的電弧熔爐來熔煉鋼材及添加所需或不足的合金原料,經過除氣,除渣的過程(俗稱二次精煉),倒入坩鍋內,再澆鑄入鋼錠模中,讓其緩慢,徐徐冷凝成為合金鋼錠,合金鋼錠經過熱鍛,再製成所需尺寸的鋼條。

粉末高速鋼的製成:通常都使用較小的熔爐,經過精細的二次精煉,熔煉出所需要之成份穩定的鋼水,此鋼水經由細澆孔流出,用高壓氣體使其吹成霧化,瞬間急速形成極微細近似圓形的鋼粒粉末,再經過嚴格的篩選後,倒置入鋼錠成型罐內,抽真空,形成完成氣密,再經過HIP(Hot Isostatic Pressing)燒結均衡均壓處理,粉末鋼錠成型罐內部達到百分之百的結實(沒有任何氣孔)。完成後,粉末鋼錠經過完全退火,再經過熱鍛製成所需尺寸的黑皮鋼條。一般黑皮的鋼條,因表層有一層脫碳層,必須完全去除,尤其粉末高速鋼脫碳層較傳統鋼料為厚,必須完成去除,以下表例為必須去除黑皮脫碳層的最少厚度值,提供參考:

表格可左右滑動

| A(m/m) | F(m/m) | A(m/m) | F(m/m) | A(m/m) | F(m/m) | A(m/m) | F(m/m) |

| 10 | 8 | 60 | 55.5 | 110 | 103 | 160 | 151 |

| 20 | 17.5 | 70 | 65 | 120 | 113 | 170 | 161 |

| 30 | 27 | 80 | 75 | 130 | 123 | 180 | 170 |

| 40 | 36.5 | 90 | 84 | 140 | 132 | 190 | 180 |

| 50 | 46 | 100 | 94 | 150 | 142 | 200 | 189 |

註: 上表中 A:表示黑皮料的外徑或厚度尺寸,單位:m/m。 B:表示去除黑皮的外徑或厚度尺寸,單位:m/m。

3.BSW-T15與傳統高速鋼金相組織結構比較:

|

|

|

|

<圖一>SDK-11(D2)x100倍 |

<圖二>SKH-51(M2)x100倍 |

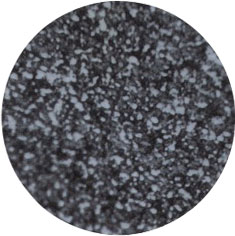

<圖三>BSW-T15 x400倍 |

4.粉末高速鋼較傳統高速鋼之優點:

無方向性:粉末高速鋼經由極細的鋼粒加壓燒結而成,所以各個點的壓縮強度、衝擊值,抗折力、韌性都相同。沒有俗稱「直絲」及「橫絲」在同一塊材料中的差異,以及網狀組織和水紋組織的產生,如上圖示。

結晶顆粒細緻均勻:粉末高速鋼經由極細的鋼粒粉末組成,再經由HIP燒結,內部組織細緻均勻。傳統高速鋼因在製成合金鋼錠時碳化物太早析出,造成結晶顆粒粗大化,和大小不均勻的現象。由(圖一)及(圖三)比較,(圖一)中碳化物結晶分佈不均及大小不均勻。(圖三)為粉末高速鋼組織。

熱處理能提高硬度:以同系種的高速鋼為例:傳統高速鋼(JIS SKH-51;AISI M2)一般熱處理後硬度為HRC 62-64,而同為Mo(鉬)系粉末高速鋼熱處理後硬度為HRC63-66,以25t ×100 ×100為例,熱處理時淬火溫度(沃斯田鐵化溫度)粉未高速鋼比傳統高速鋼低30℃~80℃,且淬火容許冷卻時間較傳統高速鋼為長,接近空冷也有優異的高硬度值。

熱處理變形減少:粉末高速鋼由極細小的鋼粒粉末結合,熱處理後材料尺寸會較原先尺寸為大一點,且會四面八方同時加大,而傳統高速鋼因有方向性熱處理後的尺寸加大不一致,甚至有些地方尺寸會縮小,使原形體變形。

沒有偏析的現象:傳統高速鋼因在熔煉過程中各元素的分佈情形不是很均勻,所以當熱處理時各金屬元素與碳結合成碳化物時,分佈的位置不平衡而產生偏析現象,在加工或使用上壽命不一,品質及壽命較難掌握。粉末高速鋼則沒有此種情形。所以粉末高速鋼與傳統高速鋼相同硬度時,粉末高速鋼的被加工性較好,且不易變形。

沒有非金屬介在物:因粉末高速鋼的每一顆細鋼粒(粉末)都經過嚴格的篩選,內含的雜質及非金屬物趨近於零,成型後成份很穩定。尤其現今使用線切割的普遍化,每塊材料的非金屬介在物,不應存在影響工時及品質。

耐磨性:在熱處理淬火溫度相同時,粉末高速鋼的硬度高於傳統高速鋼,故其耐磨性亦優於傳統高速鋼,且顆粒細小均勻,沒有偏析,耐磨性依使用情形不同可增加50%~200%。

韌性:當傳統高速鋼要達到粉末高速鋼相同硬度時,勢必提高其淬火溫度,致使內部碳化物顆粒結晶成長粗大化,而降低韌性,粉末高速鋼結晶顆粒細緻均勻,無方向性故韌性較佳。

5.粉末高速鋼之分類:

粉末高速鋼製成與傳統高速鋼不同處在於製造程序上之差異,及加添些不足的金屬元素,亦可依需求熔煉製出各種成份元素的鋼料。大體上與傳統高速鋼一樣分為Mo(鉬)系及W(鎢)系兩大型系。Mo系的材料韌性較佳,W系的材料耐磨性較好,高溫硬度較高,耐衝擊較強。

6.粉末高速鋼之熱處理:

任何一種鋼材的使用好壞,絕大部份取決於熱處理的選擇及條件。大致上Mo系粉末高速鋼淬火溫度不可高於1200℃(各廠家的成份不同而有高低)。W系粉末高速鋼淬火溫度不可高於1240℃。粉末高速鋼熱處理成敗尤重視回火程序。Mo系粉末高速鋼熱處理時應防止Mo元素「脫漏」的現象。

7.粉末高速鋼之研磨:

一、 研磨砂輪的選擇:要選擇切削力較好的砂輪,如CBN砂輪。

二、 防止研磨過熱:要防止研磨時局部溫度大於回火溫度,最好用濕磨。

三、 防止研磨時產生殘留應力:每次的進刀量不可太大,正常進刀量每次不超過0.03m/m,並保持經常性的研磨砂輪整修

8.粉末高速鋼之線切割:

工件經過線切割會產生「放電白層」應儘量去除,方可提高壽命。

一、 線切割加工後應再精修,且精修次數愈多愈好,尤其是較厚的材料。

二、 線切割時儘量放慢速度,並降低電流。

三、 精修後工件必需經過拋光,以徹底消除放電白層。

9.粉末高速鋼的應用:

粉末高速鋼因具有很高的耐磨耗性,良好的韌性很優良的被加工性,及可研磨至很光滑的表面,等等……。

一、 取代傳統高速鋼用於各種成型刀具。

二、 廣泛的使用於精密連續沖模,深抽模及折彎模。

三、 用於需要耐磨的機件(比碳化鎢合金易於加工)。

四、 用於表面需要如鏡面易於脫料及耐較高溫的材料。

五、 用於尺寸需穩定,長期間使用尺寸不可有變化的半導體模具及二極發光體等。